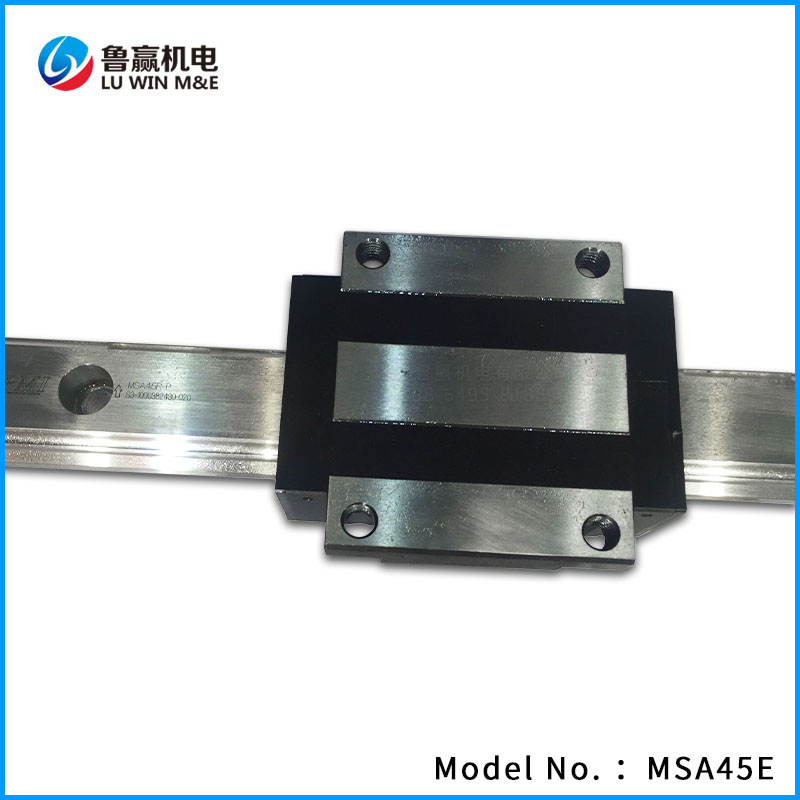

MSA45E

LOADING IMAGES

-

产品用途:

- 机械加工中心丨NC车床丨重切削用机械的XYZ轴丨磨床的工作台进给轴丨铣床丨立式或横式镗床丨刀具导向部丨工作机械的Z轴丨自动涂装机丨工业用机器人丨各种高速材料供给装置丨一般工业机械的Z轴丨印刷线路板的打孔机丨电火花加工机丨测定器丨精密XY平台

- 注:鼠标移动到左侧产品图片可以对图片进行局部放大,再次点击图片可以查看完整大图。

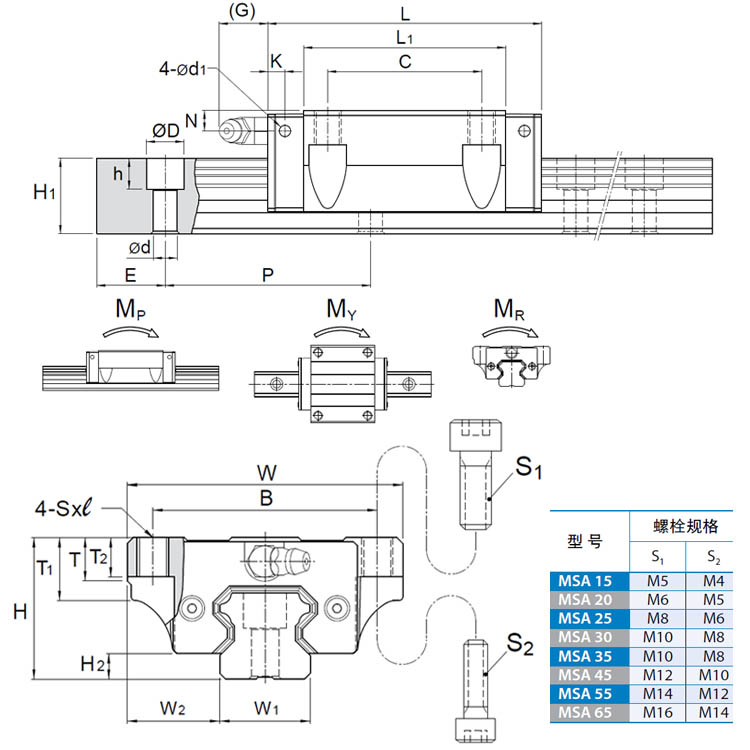

| 类别 | 数据 |

|---|

| 高度H | 60 | |

| 宽度W | 120 | |

| 长度L | 137.7 | |

| W2 | 37.5 | |

| H2 | 10 | |

| B | 100 | |

| C | 80 | |

| S × l | M12×15 | |

| L1 | 102.5 | |

| T | 13 | |

| T1 | 25 | |

| T2 | 15 | |

| N | 10 | |

| G | 13.5 | |

| K | 10.6 | |

| d1 | 3.3 | |

| 油嘴规格 | G-M6 | |

| 宽度W1 | 45 | |

| 高度H1 | 38 | |

| 节距P | 105 | |

| E std. | 22.5 | |

| D × h × d | 20×17×14 | |

| 动负荷CkN | 83.8 | |

| 静负荷CokN | 117.9 | |

| 容许静力矩 MPkN-m 单* |

1.81 | |

| 容许静力矩 MPkN-m 双* |

10.67 | |

| 容许静力矩 MYkN-m 单* |

1.81 | |

| 容许静力矩 MYkN-m 双* |

10.67 | |

| 容许静力矩 MRkN-m |

2.57 | |

| 滑块重量kg | 2.98 | |

| 导轨重量kg/m | 11.5 |

银泰直线导轨系为一种滚动导引,借由钢珠在滑块与导轨之间作无限滚动循环,负载平台能沿着导轨轻易地以高精度作线性运动。与传统的滑动导引相比较,滚动导引的摩擦系数可降低至原来的1/50,由于启动的摩擦力大大减少,相对的较少无效运动发生,故能轻易达到μm级进给及定位。再加上滑块与导轨间的束制单元设计,使得直线导轨可同时承受上下左右等各方向的负荷,上述陈列特点并非传统滑动导引所能比拟,因此机台若能派和滚珠螺杆,使用直线导轨作导引,必能大幅提高设备精度与机械效能。

使用直线导轨作为线性导引时,由于直线导轨的摩擦方式为滚动摩擦,不仅摩擦系数降低至滑动导引的1/50,动摩擦力与静摩擦力的差距亦变得很小。因此当床台运行时,不会有打滑的现象发生,可达到μm级的定位精度。

传统的滑动导引,无可避免的会因油腻逆流作用造成平台运动精度不良,且因运动时润滑不充分,导致运行轨道接触面的磨损,严重影响精度。而滚动导引的磨耗非常小,故机台能长时间维持精度。

由于直线导轨移动时摩擦力非常小,只需较小动力便能让床台运行,尤其是在床台的工作方式为经常性往返运行时,更能明显降低机台电力损耗量。且因其摩擦产生的热较小,可适用于高速运行。

几何力学结构的佳化设计,可同时承受径向、反径向与横方向的负荷,并保持其行走精度,同时可轻易地藉由施于预压与增加滑块数量,就可以提高其刚性与负荷能力。由施于预压与增加滑块数量,就可以提高其刚性与负荷能力。

组装时只要铣削或研磨床台上导轨之装配面,并依建议之步骤将导轨、滑块分别以特定扭力固定于机台上,即能重现加工时的高精密度。传统的滑动导引,则须对运行轨道加以铲花,既费事又费时,且一旦机台精度不良,又必须再铲花一次。直线导轨具有互换性,可分别更换滑块或导轨甚至是直线导轨组,机台即可重新获得高精密度的导引。

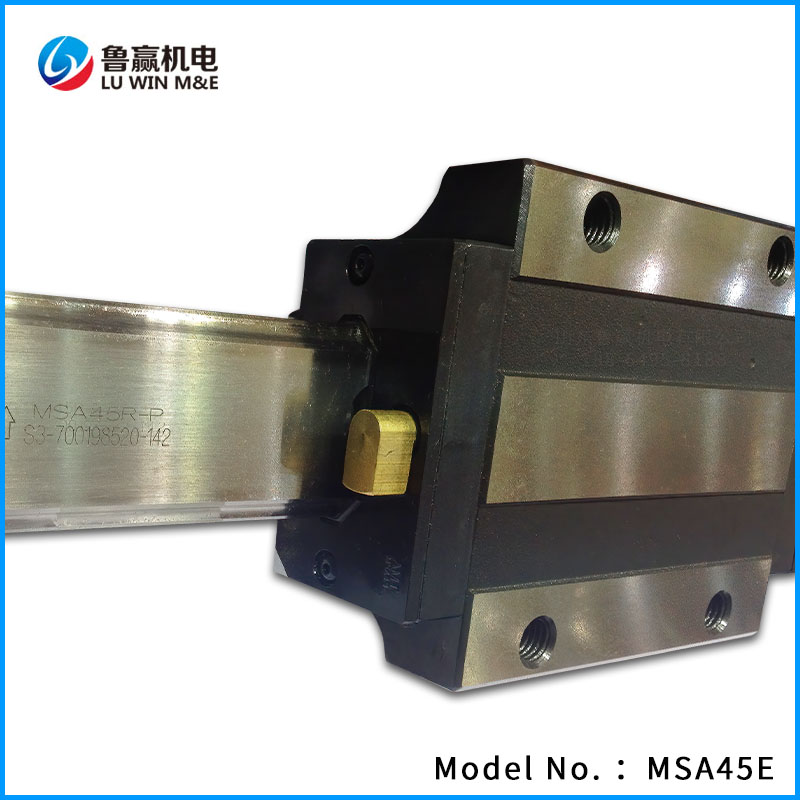

滑动导引若润滑不足,将会造成接触面金属直接摩擦损耗床台,而滑动导引要润滑充足并不容易,需要在床台适当的位置钻孔供油。直线导轨则已在滑块上装置油嘴,可直接以注油枪打入油脂,亦可换上专用油管接头连接供油油管,以自动供油机润滑。

计算线性导轨负荷大小的必要条件

安装部位空间

尺寸(跨距、滑块个数、导轨支数)

使用配置(水平、垂直、倾斜、壁挂等)

工作负荷大小、方向、位置

使用频率(负荷周期)

运行速度,加速度

需求寿命

精度要求

使用环境

﹀

选择适合的形式与尺寸

一般使用的线性导轨型号与适用的滚珠丝杆轴径相近

﹀

计算滑块负荷的大小

﹀

将各滑块所承受的各方向负荷转换成等效负荷

﹀

以基本额定静负荷与大的等效负荷验算静安全系数

﹀

﹀ 如不符合条件,请返回重新选择 ↑

将运行中的变动负荷平均化,换算成平均负荷

﹀

根据寿命计算式计算出行走距离或时间

﹀

﹀ 如不符合条件,请返回重新选择 ↑

选用预压等级

决定固定方法

决定安装部位的刚性

﹀

选用精度等级

安装面的精度

﹀

润滑剂种类(润滑脂、润滑油、特殊润滑剂)

润滑方法(手动或强制润滑)

防尘配备

选用完成

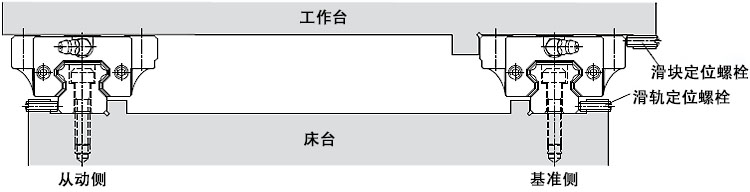

安装前务必要清除床台安装面上的加工毛边与污物。

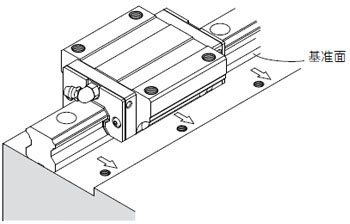

将线性导轨平方在床台上,使导轨的基准面贴向床台的侧向安装面。

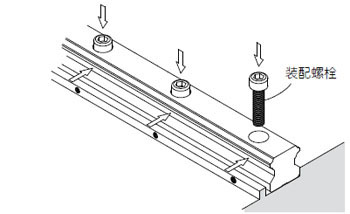

将装配螺栓锁定,但不完全锁紧,并使导轨基准面尽量贴近床台侧向安装面,安装前请注意螺栓孔与装配螺栓是否吻合。

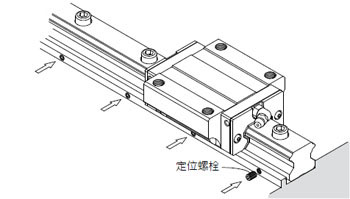

依序将导轨定位螺栓锁紧,使导轨与床台侧向安装面紧密贴合。

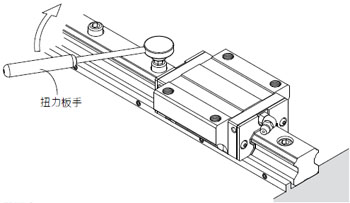

使用扭力扳手,将装配螺栓依规定的扭力值锁紧,装配螺栓的锁紧顺序,由导轨右端往左侧端依序锁紧,如此可获得稳定的精度。

其余配对的导轨,请依照1至5步骤的方法安装。